Keberhasilan atau kegagalan pemrosesan plastik sangat tergantung pada pengaruh desain cetakan dan kualitas pembuatan cetakan, dan desain cetakan plastik didasarkan pada desain produk plastik yang benar.

Elemen struktural yang harus diperhatikan dalam desain cetakan plastik meliputi:

Permukaan perpisahan, yaitu permukaan kontak antara die betina dan die jantan ketika die ditutup.Pemilihan posisi dan bentuknya dipengaruhi oleh faktor-faktor seperti bentuk dan penampilan produk, ketebalan dinding, metode pembentukan, teknologi pasca-pemrosesan, jenis dan struktur cetakan, metode demoulding dan struktur mesin cetak.

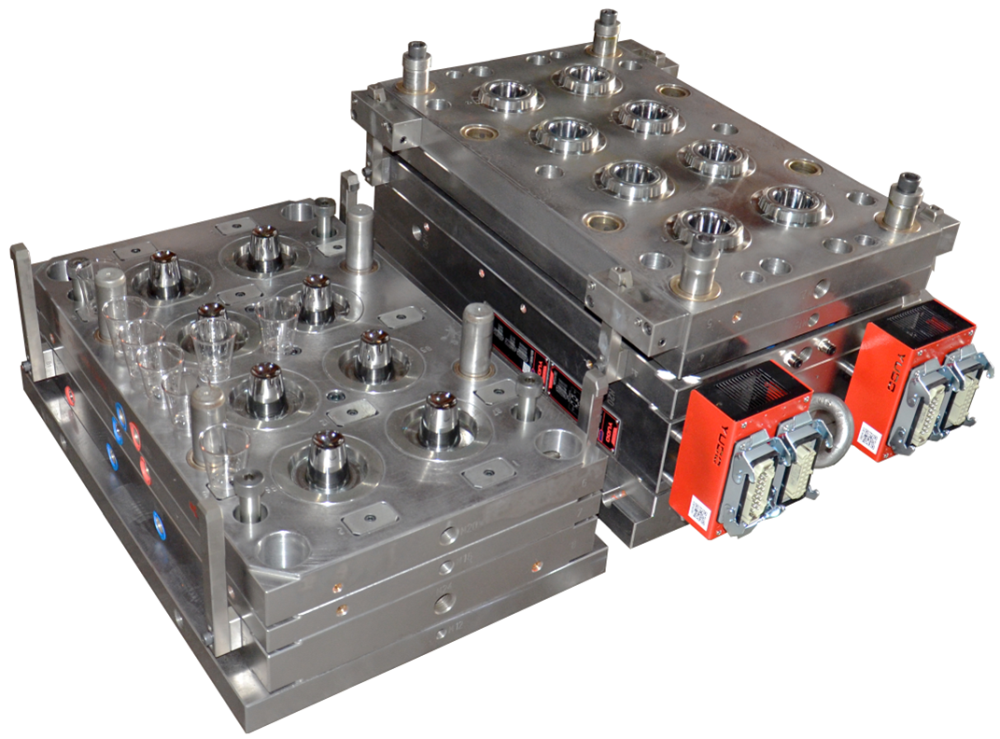

Bagian struktural, yaitu blok geser, blok atas miring, blok atas lurus, dll. dari die kompleks.Desain bagian struktural sangat penting, yang terkait dengan masa pakai, siklus pemrosesan, biaya, dan kualitas produk die.Oleh karena itu, desain struktur inti die yang kompleks memerlukan kemampuan komprehensif yang lebih tinggi dari perancang, dan sejauh mungkin mengupayakan skema desain yang lebih sederhana, lebih tahan lama, dan lebih ekonomis.

Akurasi die, yaitu penghindaran kartu, pemosisian halus, tiang pemandu, pin pemosisian, dll. Sistem pemosisian terkait dengan kualitas penampilan produk, kualitas cetakan, dan masa pakai.Metode penentuan posisi yang berbeda dipilih sesuai dengan struktur cetakan yang berbeda.Kontrol akurasi pemosisian terutama tergantung pada pemrosesan, dan pemosisian cetakan internal terutama dipertimbangkan oleh perancang untuk merancang metode pemosisian yang lebih masuk akal dan mudah disesuaikan.

Sistem gating, yaitu saluran pengumpanan dari nosel mesin cetak injeksi ke rongga cetakan, termasuk saluran aliran utama, saluran shunt, gerbang dan rongga material dingin.Secara khusus, pemilihan posisi gerbang harus kondusif untuk mengisi rongga cetakan dengan plastik cair di bawah keadaan aliran yang baik, dan pelari padat dan bahan gerbang dingin yang melekat pada produk mudah dikeluarkan dari cetakan dan dilepas selama pembukaan cetakan ( kecuali cetakan hot runner).

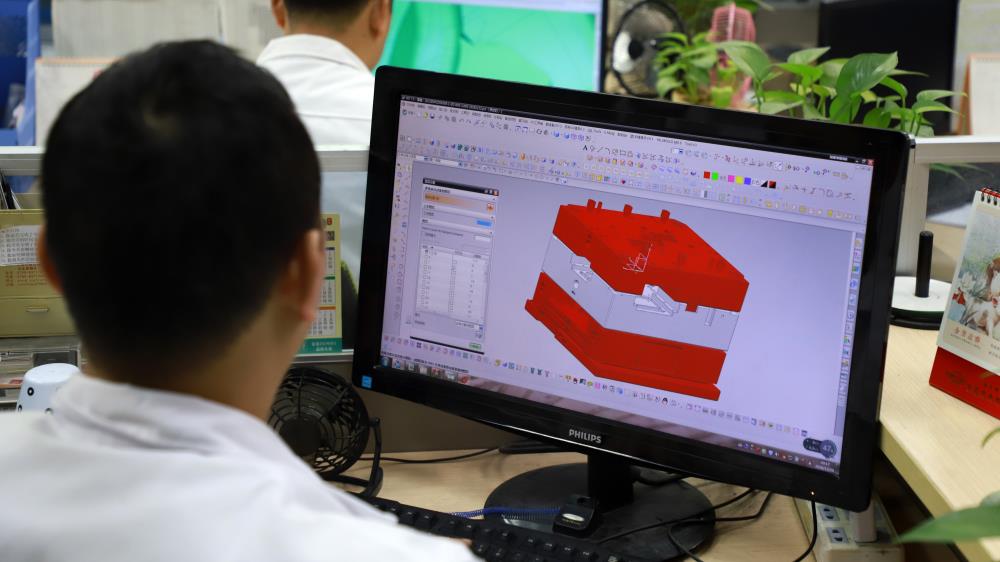

Penyusutan plastik dan berbagai faktor yang memengaruhi keakuratan dimensi produk, seperti kesalahan pembuatan dan perakitan cetakan, keausan cetakan, dan sebagainya.Selain itu, pencocokan proses dan parameter struktural mesin cetak juga harus dipertimbangkan saat merancang cetakan kompresi dan cetakan injeksi.Teknologi desain berbantuan komputer telah banyak digunakan dalam desain cetakan plastik.

Apa desain sistem pembuangan cetakan plastik?

Cetakan injeksi adalah bagian tak terpisahkan dari cetakan injeksi.Kami memperkenalkan prinsip-prinsip desain kuantitas rongga, posisi gerbang, pelari panas, gambar perakitan dan pemilihan bahan cetakan injeksi.Hari ini kami akan terus memperkenalkan desain sistem pembuangan cetakan injeksi plastik.

Selain udara asli di rongga, gas di rongga juga mengandung gas volatil molekul rendah yang dihasilkan oleh pemanasan atau pengawetan bahan cetakan injeksi.Penting untuk mempertimbangkan pelepasan gas-gas ini secara berurutan.Secara umum, untuk cetakan dengan struktur yang kompleks, sulit untuk memperkirakan posisi penguncian udara yang akurat terlebih dahulu.Oleh karena itu, biasanya perlu untuk menentukan posisinya melalui uji die, dan kemudian membuka slot knalpot.Slot knalpot biasanya dibuka di mana rongga Z diisi.

Modus pembuangan adalah untuk membuka slot knalpot untuk knalpot dengan menggunakan izin yang cocok dari bagian mati.

Pencetakan bagian cetakan injeksi membutuhkan pembuangan, dan pembongkaran bagian cetakan injeksi membutuhkan pembuangan.Untuk bagian cetakan injeksi cangkang rongga dalam, setelah cetakan injeksi, gas di rongga tertiup angin.Dalam proses demoulding, ruang hampa terbentuk antara penampilan bagian plastik dan penampilan inti, yang sulit untuk dicetak ulang.Jika dipaksa demoulding, bagian cetakan injeksi mudah berubah bentuk atau rusak.Oleh karena itu, perlu untuk memasukkan udara, yaitu antara bagian cetakan injeksi dan inti, sehingga bagian cetakan injeksi plastik dapat dibongkar dengan lancar.Pada saat yang sama, beberapa alur dangkal diproses pada permukaan perpisahan untuk memfasilitasi pembuangan.

1. Templat rongga dan inti perlu menggunakan blok pemosisian kerucut atau blok pemosisian presisi.Panduan dipasang di empat sisi atau di sekitar cetakan.

2. Permukaan kontak antara pelat dasar cetakan dan batang reset perlu menggunakan bantalan datar atau bantalan bundar untuk menghindari kerusakan pada pelat.

3. Bagian rel pemandu yang berlubang harus dimiringkan lebih dari 2 derajat untuk menghindari gerinda dan gerinda.Bagian berlubang tidak boleh dari struktur bilah tipis.

4. Untuk mencegah penyok pada produk cetakan injeksi, lebar pengaku harus kurang dari 50% dari ketebalan dinding permukaan tampilan (nilai ideal < 40%).

5. Ketebalan dinding produk harus merupakan nilai rata-rata, dan setidaknya perubahan mendadak harus dipertimbangkan untuk menghindari penyok.

6. Jika bagian cetakan injeksi dilapisi, cetakan bergerak juga perlu dipoles.Persyaratan pemolesan adalah yang kedua setelah persyaratan pemolesan cermin untuk mengurangi pembentukan bahan dingin dalam proses pembentukan.

7. Rusuk dan alur di rongga dan inti yang berventilasi buruk harus dipasang untuk menghindari ketidakpuasan dan tanda hangus.

8. Sisipan, sisipan, dll. harus diposisikan dan dipasang dengan kuat, dan piringan harus dilengkapi dengan ukuran anti rotasi.Tidak diperbolehkan melapisi tembaga dan besi di bawah sisipan.Jika bantalan las tinggi, bagian yang dilas harus membentuk kontak permukaan yang besar dan digiling rata.

Waktu posting: 10-Mar-2022